- Qualitätsmanagementsystem (QM-System mit Luigi)

Eine kurze Geschichte des Qualitätsmanagements

Von der Qualitätskontrolle bis zu Business Excellence

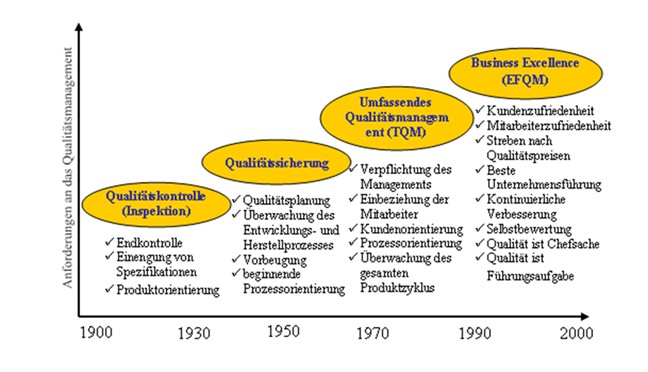

Seit den ersten Anfang von Qualitätskontrolle vor mehr als hundert Jahren bis heute hat sich viel getan. Aktuelle Ausprägungen von Qualitätsmanagement-Systemen wie das Business Excellence Modell (nach AFQM/EFQM)[1] oder die ISO 9000:2015 geben sich modern und haben gängige Management-Trends zu einem Gutteil aufgegriffen. Agilität, Leadership, Nachhaltigkeit, Kultur und Wissensmanagement finden sich in den Kerngedanken PDCA eingebettet bzw. erweitern diesen in mannigfaltiger Weise. Keine Rede von bürokratisch, verstaubt und technik-lastig.

Qualität ist kein eindeutiger Begriff und es bestehen durchaus unterschiedliche Auffassungen darüber. Ob idealisiert, beschreibend, normativ, Kunden-, produkt- oder anwendungsbezogen, der Ausgangpunkt der modernen Beschäftigung mit Qualität findet sich in der tayloristischen Massenproduktion als bloße Konzentration auf technisch interpretierte Produkt-Qualität und ex-post Qualitäts-kontrolle. Anhand der Veränderungen in der Qualitäts-Handhabung lässt sich auch beobachten, wie die latenten strukturellen Schwächen tayloristischer Produktionsweise immer deutlicher zu Tage traten. So reichte es für Unternehmen lange Zeit, Qualität mittels End-Prüfungen sicherzustellen und fehlerhafte Produkte als produktionsimmanente Randerscheinung auszusondern. Mit zunehmender Komplexität von Produkten und Produktionsweisen erreichte diese end-of-pipe-Lösungs-Praxis ihr Ende. Als Weiterentwicklung des Qualitäts-gedankens wurde nun versucht, Prozesse mittels statistischer Qualitätssicherung unter Kontrolle zu halten. Diese Qualitätsausrichtung war aber ebenfalls noch als funktionale Spezialaufgabe ausgelegt und bezog sich ausschließlich auf die Fertigung. Der entscheidende Wendepunkt in der Handhabung von Qualität lag in der Auflösung stabiler Verkäufermärkte und der damit einhergehenden Machtverschiebung zugunsten von Kunden. Die Heterogenisierung der Märkte und anspruchsvollere Kundenerwartungen sowie neue Haftungsrisiken durch Produkthaftpflichten und schließlich, unter Bedrängnis der japanischen Konkurrenz, kam es zu einem Überdenken innerbetrieblicher Prozesse und Strukturen. Um konkurrenzfähig zu bleiben und Kunden- oder Marktbedürfnisse adäquat befriedigen zu können, war eine Umstellung auf systematisches, umfassendes Qualitätsmanagement notwendig. Die Gesamtheit der Prozesse und Arbeitsschritte in einem Unternehmen werden daher zunehmend nach dem Konzept eines kundenorientierten, integrierten Qualitätsmanagement-Systems neu bewertet und gestaltet.

Es geht nicht mehr, wie nach tayloristischer Maxime, darum, Teilbereiche hinsichtlich Mengen oder Produktivität zu optimieren, sondern die Erreichung des Gesamtziels steht im Vordergrund. Und dieses Ziel ist nun die Erreichung von festgelegten (kundenorientierten) Qualitätsstandards. Besonderes Augenmerk wird dabei der Beherrschung der Schnittstellen-Problematik und der Ausschaltung potentieller systemimmanenter Fehler-quellen sowie System-Schwächen geschenkt. Mit dem Übergang von der Qualitätskontrolle als isolierte Spezial-Aufgabe zu einem kundenorientierten, integrierten Qualitätsmanagement wurde der Faktor Qualität von einem Nebenschauplatz organisatorischer Aktivitäten zu einem oder sogar dem Erfolgsfaktor unternehmerischen Handelns im Sinne von Business Excellence aufgewertet. Durch diese Wertverschiebung ist Qualität heutzutage eine zentrale Managementaufgabe zur Erreichung von Kundenzufriedenheit, einer gesicherten Wettbewerbs-position und letztendlich unternehmerischem Erfolg geworden.

Entscheidend beim Erfolgsrezept Qualitätsmanagement ist das systematische Aus-schalten der dunklen Seite der Produktion, nämlich Fehler und Abweichungen jeglicher Art. Denn, gelingt es einem Unternehmen, die Qualitäts-Forderungen seiner Kunden zu erfüllen, d.h. Qualität zu liefern, so wird damit Kunden-Zufriedenheit erreicht. Haben Kunden einmal Vertrauen in die Qualitätsfähigkeit eines Unternehmens, so glauben sie auch an die Zuverlässigkeit der produzierten Produkte. Zufriedenheit und Vertrauen bewirken eine langfristige Bindung der Kunden an das Unternehmen, sowie eine Treue zu den Produkt-Marken. Kundenbindung bringt Unternehmen entscheidende Wettbewerbs-Vorteile, denn so können aufwendige und teurere Kundengewinnungsstrategien, wie Werbung und Marketing, minimiert werden. Die gesteigerte Wettbewerbs-fähigkeit trägt wiederum wesentlich zur Bestandssicherung und Überlebensfähigkeit von Unternehmen bei. Auf eine Kurzformel gebracht, heißt dies nun: Qualitätsmanagement sichert den Unternehmenserfolg.

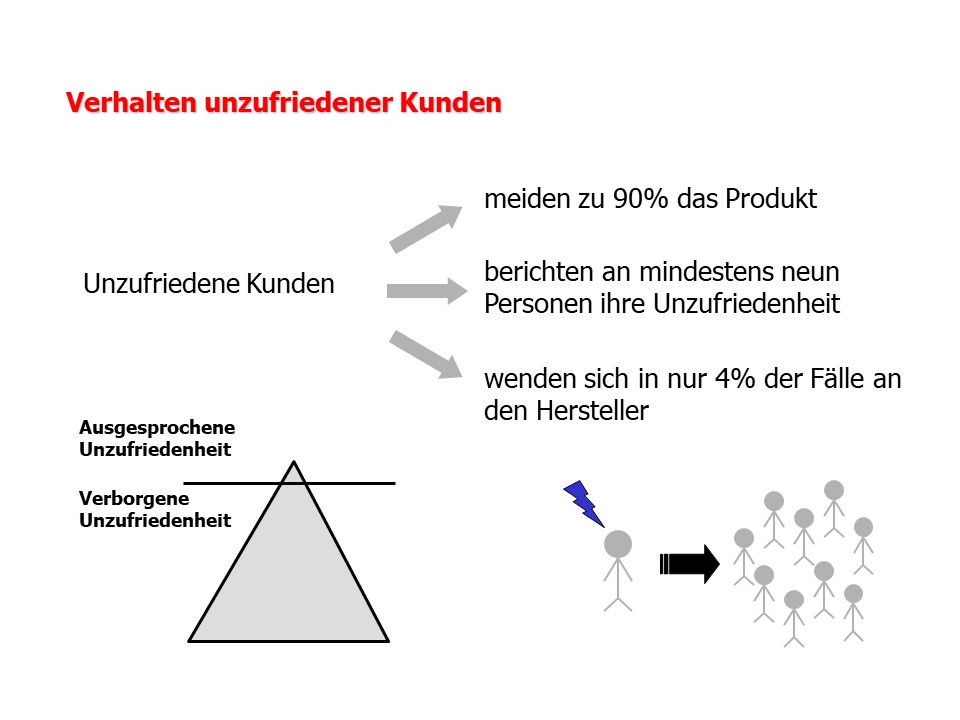

Qualitätsmanagement ist eng mit Kundenzufriedenheit verknüpft. Unzufriedene Kunden kaufen kaum nochmals das Produkt, erzählen anderen aber über ihre schlechten Erfahrungen und beschweren sich hingegen nur selten direkt beim Hersteller.

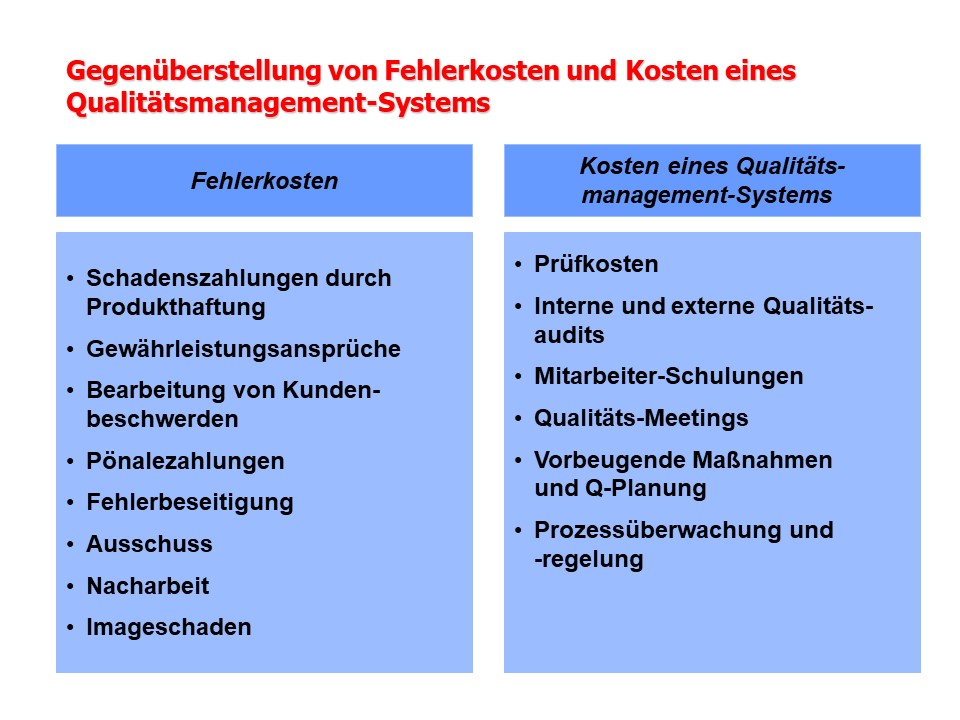

Ein Unternehmen mit einem funktionierenden Qualitäts-management-System bewertet Fehler nicht als zufällige Ereignisse oder Überraschungen – als von außen kommender Gefahr, der man eben ausgeliefert ist – sondern als kalkulierbares Risiko. Es sind organisatorische Strukturen ausgebildet und Vorkehrungen getroffen, wie im Falle eines internen Fehlers oder einer Kundenreklamation zu reagieren und zu handeln ist. Fehlerkosten sind all jene Kosten, die auf Grund von Qualitätsmängeln über die geplanten Kosten bei der Fertigung eines Produktes oder der Erbringung einer Dienstleistung hinaus anfallen. So gesehen ist nicht Qualität, sondern Nicht-Qualität teuer für ein Unternehmen. Da Unternehmen letztendlich alles in die Sprache des Geldes umrechnen oder vor dem Hintergrund von Kosten und Zahlungen thematisieren, werden Fehlerkosten zu einem entscheidenden Einsparungs-potenzial. Fehlerkosten sind demnach unnötige und vermeidbare Verschwendung, die durch ein Qualitäts-management-System verhindert werden sollen.

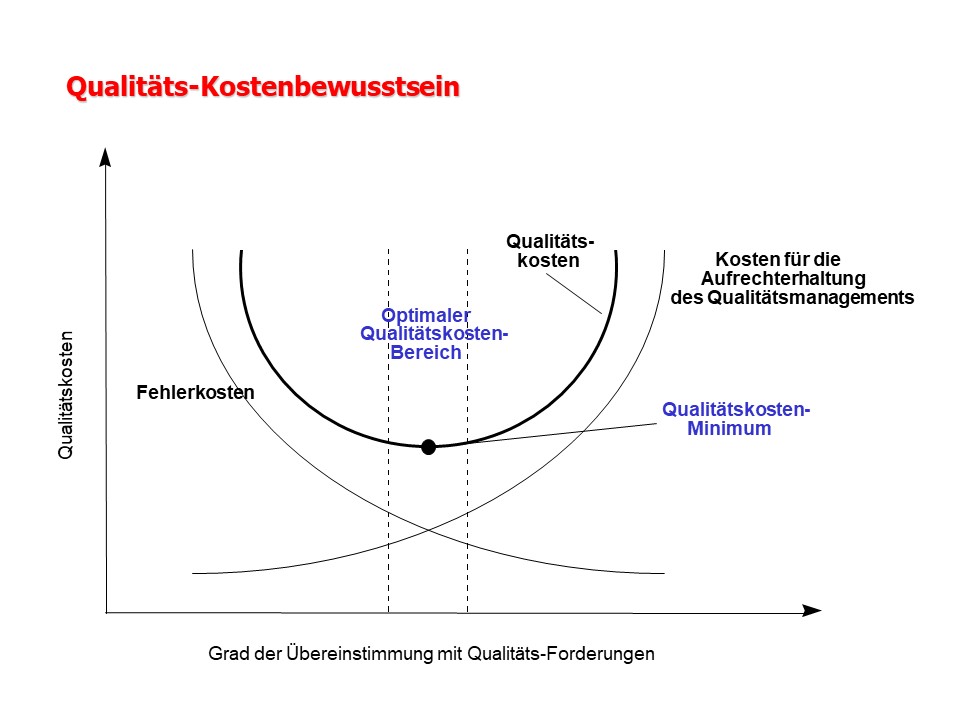

Sämtliche betriebliche Aktivitäten, die durch Abweichungen im Sinne eines Fehlers erforderlich werden, verursachen Kosten, die eine Gewinnreduzierung bewirken. Internen Fehlerkosten, wie Ausschuss- und Nachbearbeitungs-kosten, sowie externen Fehlerkosten, wie Reklamations-, Gewährleistungs- und Produkthaftungskosten stehen Kosten für die Aufrechterhaltung des Qualitäts-management-Systems, wie Prüfkosten, Kosten für Qualitätsplanung und andere präventive Qualitätsmaßnahmen, sowie Schulungen, Qualitätsmeetings, etc. gegenüber.

Die Qualitätskosten repräsentieren die Summe der Kosten für Vorbeugung, Überprüfungen und Fehler. Eine Qualitätskostenrechnung soll für eine Überwachung und Ausgewogenheit der Qualitätskosten sorgen und so zu optimalen betriebswirtschaftlichen Resultaten führen.

ISO 9000:2015

Der Hauptgrund für die Schaffung der Normenreihe ISO 9000 war es, eine Harmonisierung der verschiedenen bestehenden Qualitätsmanagement-Normen und An-forderungen bezüglich Qualitätsmanagement-Systemen zu erreichen. Das Bedürfnis einer internationalen Vergleich-barkeit von Qualitätsmanagement-Systemen wurde schließlich 1987 in der Erstfassung der ISO 9000 und den darin gelisteten Mindeststandards bezüglich zu erfüllender Forderungen befriedigt. Ein weiterer wesentlicher Faktor, der zur Entwicklung einer einheitlichen Normenreihe Qualitätsmanagement beitrug, war die Gesetzgebung der EU zur Produkthaftung. Die Erstfassung der ISO 9000 enthielt 20 QM-Elemente, die zu erfüllen waren. Diese Anforderungen an ein QM-System konnten auch folgender-maßen als Check-Liste gelesen werden:

Nr. | QM-Element | Zweck des Elementes ist es, sicherzustellen, dass … |

| 1 | Verantwortung der obersten Leitung | … die Verantwortlichkeiten auf allen Ebenen geklärt sind |

| 2 | Qualitätsmanage-mentsystem | … alle QM-Elemente als Gesamt-System in ordnungs-gemäßes Betriebsmanagement übersetzt werden |

| 3 | Vertragsprüfung | … vertragsgemäß geliefert werden kann |

| 4 | Designlenkung | … nur Produkte entsprechend Markt- und/oder Kunden-forderungen entwickelt werden |

| 5 | Lenkung der Dokumente | … nur richtige, vollständige und gültige Dokumente verwendet werden |

| 6 | Beschaffung | … das beschaffte Material den Qualitätsanforderungen entspricht |

| 7 | Vom Auftraggeber beigestellte Produkte | … vom Kunden beigestellte Produkte genauso sorgfältig behandelt werden wie eigene |

| 8 | Identifikation und Rückverfolgbarkeit | … Material und Produkte, wo zweckmäßig, identifiziert und deren Entstehungsgeschichte rückverfolgt werden kann |

| 9 | Prozesslenkung | … alle notwendigen Maßnahmen unternommen werden, damit keine fehlerhaften Produkte produziert werden |

| 10 | Prüfungen | … die Einhaltung von Soll-Vorgaben kontrolliert werden kann |

| 11 | Prüfmittel | … die Verlässlichkeit von Prüfergebnissen gegeben ist |

| 12 | Prüfstatus | … man jederzeit, wo nötig, den Prüfzustand erkennen kann |

| 13 | Lenkung fehler-hafter Produkte | … fehlerhafte Produkte nicht weiterbearbeitet, ausgeliefert oder verwendet werden |

| 14 | Korrekturmaß-nahmen | … Fehlerursachen ermittelt und beseitigt werden, um aufgetretene Fehler nicht zu wiederholen und vorhersehbare Fehler zu vermeiden |

| 15 | Handhabung, Lager-ung, Verpackung, Konservierung und Versand | … die mühsam produzierte Qualität nachträglich nicht beeinträchtigt wird |

| 16 | Qualitätsauf-zeichnungen | … die Einhaltung des QM-Systems und der Qualitäts-forderungen an das Produkt im Bedarfsfall nachgewiesen werden kann |

| 17 | Interne Qualitätsaudits | … die oberste Leitung das QM-System regelmäßig auf Wirksamkeit und Effizienz überprüft |

| 18 | Schulung | … qualitätsgerechtes Personal verfügbar ist |

| 19 | Wartung | … Eignung und Verfügbarkeit der Produkte aufrecht erhalten bleiben und Rückmeldungen systematisch verwertet werden |

| 20 | Statistische Methoden | … statistische Methoden richtig eingesetzt werden |

Qualitätsmanagement nach der Normenreihe ISO 9000 wird definiert als

Alle Tätigkeiten des Gesamtmanagements, die im Rahmen des QM-Systems die Qualitätspolitik, Ziele und Ver-antwortungen festlegen sowie diese durch Mittel wie Qualitätsplanung, Qualitätslenkung, Qualitätssicherung/ QM-Darlegung und Qualitätsverbesserung verwirklichen.

Nutzen eines QM-Systems nach ISO 9000:2015[2]

– die Fähigkeit, zuverlässig Produkte und Dienst-leistungen zu liefern, die Kundenanforderungen und relevante gesetzliche Anforderungen erfüllen

– Erreichung und potentielle Steigerung der Kundenzufriedenheit

– die systematische Handhabung von Risken und Sicherung organisatorischen Wissens

– die Fähigkeit, Konformität mit festgelegten Anforderungen des Qualitätsmanagementsystems nachzuweisen.

Mit einer Zertifizierung nach ISO 9000:2015 kann ein Unternehmen seinen Kunden gegenüber nachweisen, dass es tut, was es zu tun behauptet, und dass es dies auch belegen kann. Eine neutrale, dritte Stelle (Zertifizierungs-stelle) bestätigt die „Qualitätsfähigkeit“ eines Unter-nehmens. Das heißt nicht, wie bereits festgehalten, dass die hergestellten Produkte daher „Qualitätsprodukte“ im Sinne eines hochwertigen Qualitätslevels sind. Vielmehr bestätigt die Zertifizierungsstelle die Wirksamkeit eines praktizierten Qualitätsmanagement-Systems und die Erfüllung der Forderungen aus der Norm.

Die sieben Grundsätze des QM-Systems nach ISO 9000:2015:[3]

Prinzip 1: Kundenorientierung

Erfordernisse der Kunden verstehen, erfüllen und versuchen zu übertreffen

Prinzip 2: Führung

Das Management gibt Ziel und Richtung der Organisation vor und schafft ein geeignetes internes Umfeld

Prinzip 3: – Einbeziehen von Personen

Kompetente, befugte und engagierte Personen auf allen Ebenen der gesamten Organisation sind wesentlich, um die Fähigkeit der Organisation zu verbessern, Werte zu schaffen und zu erbringen

Prinzip 4: Prozessorientierter Ansatz

Um beständige und vorhersehbare Ergebnisse zu erzielen, betrachtet man die Tätigkeiten in einer Organisation als miteinander in Wechselbeziehung stehende Prozesse, die verstanden, geführt und gesteuert werden müssen

Prinzip 5: Verbesserungen

Ständige Verbesserungen im Sinne des KVPs sind permanentes Ziel

Prinzip 6: Faktengestützte Entscheidungsfindung

Entscheidungen sollen auf Grundlage der Analyse und Auswertung von Daten und Informationen getroffen werden

Prinzip 7: Beziehungsmanagement

Die Interessen der relevanten Stakeholder werden berücksichtigt und systematisch gemanagt

Struktur der ISO 9000:2015 basierend auf der PDCA-Logik

EFQM – Business Excellence

Die EFQM (European Foundation for Quality Management) wurde 1988 zur Förderung des umfassenden Qualitätsmanagements von mehr als zwanzig großen europäischen Unternehmen gegründet. Ziel war es eine Art Hilfe zur Selbsthilfe zu initiieren und auch KMUs einen QM-Impuls zu geben, letztlich die Wettbewerbs-fähigkeit der europäischen Wirtschaft insgesamt zu stärken. Die aktuelle Fassung des EFQM Modell 2020 setzt vor allem auf die Aspekte: Agilität – Kollaboration – Leadership. Die vormals neun Kriterien, die in Befähiger und Ergebnisse aufgeteilt waren, sind nun auf sieben verschlankt und auf drei Kategorien verteilt:

Der dem zugrunde liegende PDCA-Kreislauf ist immer noch vorhanden, wenn auch ein wenig adaptiert, vor allem auf Zukunft und Dynamik getrimmt.

Die neue Dreiheit zielt auf folgenden Fragen ab:

1. Why? Warum sollten wir das tun? Hier wird auf den Purpose und Unternehmenszweck fokussiert. Das unter-nehmerische Denken und der Erfolg wird hier in den Vordergrund und ganz an den Anfang alles Tuns gestellt.

2. How? Hier geht es um die Realisierung und Ausge-staltung des Why. Welche Prozesse, Maßnahmen, Ressourcen und Projekte können die strategischen Ziele umsetzen?

3. What? Letztendlich zählen die Ergebnisse, die den Erfolg belegen können. Und dabei wird auf die Ursache-Wirkungsbeziehung geschaut. Was sind konkret die Treiber des Erfolgs?

Führung beschränkt sich nicht auf den obersten Führungskreis, sondern wird auf alle Ebenen bis zur Teamleitung heruntergebrochen. Alle Menschen im Unternehmen arbeiten mehr oder weniger wirkungsvoll zusammen. Der Unterschied in der Wirksamkeit der Zusammenarbeit – auch über die Grenzen des Unter-nehmens hinaus – entscheidet über die Wettbewerbs-fähigkeit der Organisation. Mit einem Vier-Schichten Ecosystem-Ansatz wird ein neues Verständnis hinsichtlich mehrdimensionaler Kollaboration geboten, dass aktuellen Entwicklungen zur Auflösung traditioneller Organisations-auffassungen von starren Grenzziehungen hin zu netzwerkartigen Beziehungen Rechnung trägt.

Die Bewertungs-Logik (RADAR) des Assessments hinsichtlich Business Excellence ist prinzipiell gleichgeblieben, hat sich aber auch im Wording modernisiert.

Resümee

Moderne QM-Systeme auf Basis der ISO 9000:2015 oder Business Excellence nach AFQM/EFQM haben die klassischen Qualitätsprinzipien, wie KVP, Qualitätsplanung, -steuerung und -kontrolle, als auch die Prozessorientierung und neuere organisatorische Auffassung, wie Organisationskultur, Selbstorganisation und Agilität in ihre Frameworks integriert. Ein effektives Qualitätsmanagement entfalten sich besonders effektiv in einem Kontext, wo Mitarbeiter*innen den Sinn des Unternehmens verstehen, Kundenorientierung leben als auch Qualitätsdenken in ihrer eigenen Selbstverantwortung umsetzen.

[1] AFQM … Austrian Foundation for Quality Management – EFQM … European Foundation for Quality Management

[2] EN ISO 9001:2015, S.5

[3] EN ISO 9001:2015, S.6